O sistema lean tem sido fonte de muita inspiração e resultados para a evolução dos processos e do sistema de gestão de CSCs no Brasil e no mundo. Originário do modelo Toyota, o sistema lean é uma filosofia de gestão que visa identificar e reforçar as atividades que agregam valor aos clientes (o que eles estão realmente dispostos a pagar) e eliminar os desperdícios (o que eles não estão dispostos a pagar).

Nesse contexto, o modelo lean têm sido já amplamente testado no mercado e com comprovados resultados nos ambientes industriais das organizações que criaram seus CSCs. Nesses setores, a mentalidade lean emergiu e evoluiu amparada na necessidade de eliminar sistematicamente o desperdício presente também nas operações administrativas e de suporte.

Só para se ter uma ideia, a aplicação do pensamento lean em CSCs já trouxe grandes benefícios para as organizações. Em alguns casos, foram registrados ganhos de produtividade de até 40%, redução dos lead times de 60%, redução de 15% nos custos e aumento substancial nas notas de pesquisas de satisfação dos clientes.

Há diversas ferramentas e conceitos do pensamento lean que auxiliam no desenvolvimento de práticas voltadas à melhoria dos processos e do trabalho da empresa. Nesse sentido, é importante observar pelo menos cinco etapas e/ou conceitos fundamentais para a implementação do lean nos CSCs. São eles:

1. Definição do propósito

O sistema lean requer uma mudança no modo de pensar e fazer da empresa toda. A primeira pergunta a ser feita deve ser: por que a organização deseja implementar o pensamento lean?

Nesses casos, as respostas não podem ser imediatas, ou seja, sem uma reflexão e análise crítica, nem genéricas. Por exemplo: “queremos mudar nossa cultura, “queremos eliminar desperdícios” ou “precisamos aumentar nossa produtividade”, que são as respostas mais comuns e incorretas. Propósitos vagos resultam, muitas vezes, no desenho equivocado dos projetos e em mapeamentos desnecessários. Se o desejo da sua organização é o de dar os primeiros passos da jornada lean ou mesmo avançar em novas frentes internamente, uma questão tem de estar clara para todos os envolvidos: qual problema precisamos resolver?

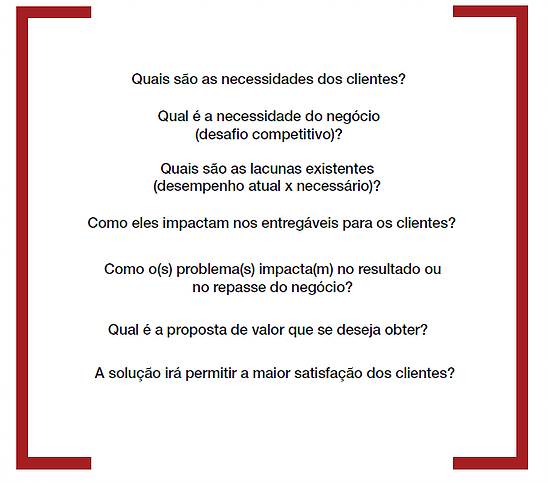

O propósito da transformação lean no CSC estará bem alicerçado se for possível responder as seguintes questões:

A falta de um propósito bem definido pode comprometer e direcionar de forma equivocada os esforços da jornada.

2. Melhoria dos processos e do trabalho

A definição do propósito da empresa consolidará as bases que permitirão ao pensamento lean aflorar. A partir desse momento, torna-se imperativo que melhorias nos processos e no trabalho das pessoas passem a ser conduzidas. A ferramenta lean que engatilhará essas melhorias é o mapeamento do fluxo de valor.

Com os objetivos de promover consenso sobre como o trabalho é realizado atualmente, identificar desperdícios e possibilidades de melhoria e traçar um plano para atingir um estado futuro ideal, o mapeamento do fluxo de valor possui um enorme potencial para alavancar os processos de uma empresa.

Nesse sentido, o primeiro passo a ser tomado é a definição do fluxo de valor. Mas, afinal, o que é fluxo de valor?

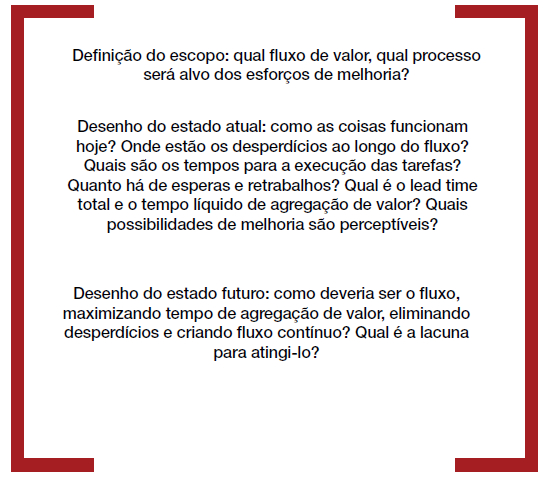

Trata-se de um conceito que representa todas as etapas necessárias para concluir um produto ou serviço do início ao fim. Diferentemente dos mapas de processo, que documentam as atividades realizadas, ocultando, muitas vezes, os desperdícios existentes, o mapeamento do fluxo de valor são os “óculos” para que todos que realizam o trabalho possam enxergar o que cria valor sob a ótica do cliente e para deixar em destaque os desperdícios sob a forma de esperas, retrabalhos e sobrecargas, que, por consequência, sempre oneram a produtividade, o lead time e a qualidade. O mapeamento do fluxo de valor possui uma estrutura básica que pode ser definida da seguinte forma, por meio dos seguintes questionamentos:

O mapeamento do fluxo de valor permite, entre outras coisas, que todos entendam como as atividades e os processos realmente funcionam do início ao fim, desde a solicitação até a entrega de um serviço para o cliente. Dessa forma, é proposta uma visão singular de um processo que, devido ao trabalho e as melhorias realizadas de forma fragmentada, pode muitas vezes parecer obscura. Assim, o mapeamento do fluxo de valor permite que todos “enxerguem o todo”.

Uma das empresas pioneiras na criação de um CSC no Brasil, conseguiu, logo que iniciou sua jornada lean, com os primeiros mapeamentos, reduzir o lead time no processo que engloba a requisição até o pagamento (req to pay) em 45%, aumentando a sua produtividade em 67%.

Continue lendo o artigo na edição 51 da Shared Services News!

Fonte // Shared Services News Edição 51

Autor // Robson Gouveia, Gerente de Projetos do Lean Institute Brasil.